一、引言

正火作为钢铁材料热处理的关键工艺,通过将亚共析钢加热至 Ac3 临界点以上 30-50℃、过共析钢加热至 Accm 临界点以上 30-50℃,经适当保温后空冷,实现改善切削性能、细化晶粒、消除组织缺陷等多重目标。在工业生产中,加热设备的选择直接决定正火工艺的稳定性与经济性。传统加热设备存在效率低、控温精度差、均匀性不足等问题,而中频感应加热器凭借电磁感应加热的技术优势,正成为现代热处理行业提升正火质量的核心装备。

二、中频感应加热器工作原理

中频感应加热系统基于电磁感应定律,通过功率控制器将工频电流转换为 200Hz-20kHz 的中频交变电流,驱动感应线圈产生同频交变磁场。当工件置于磁场中时,内部导体材料因电磁感应产生涡流效应,涡流在工件电阻作用下转化为焦耳热,实现工件自发热升温。系统核心组件包括:

中频电源:实现电能频率转换与功率调节

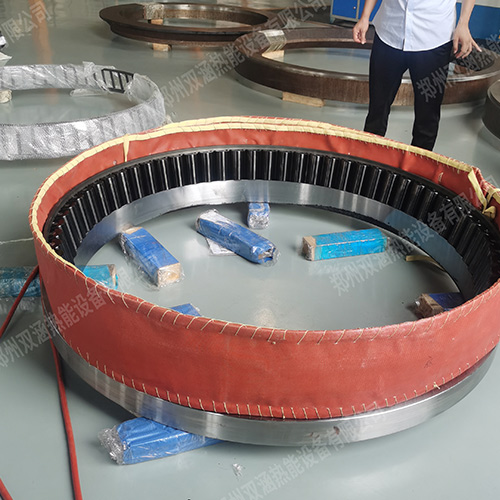

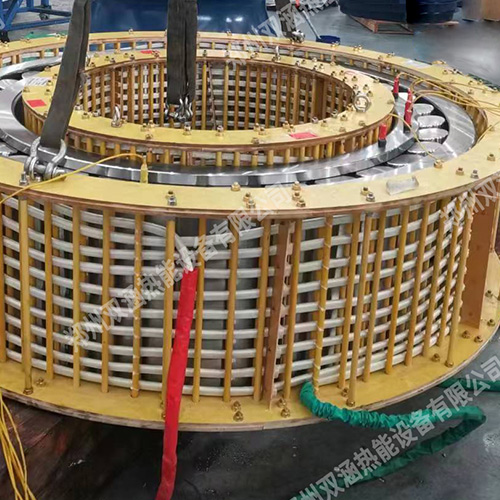

感应线圈:采用紫铜管水冷结构,形成目标加热磁场

工件:作为电磁感应导体产生涡流发热

该技术通过集肤效应控制加热深度,配合功率实时调节,可精准控制工件加热过程。

三、正火处理技术优势

(一)高效能加热特性

凭借工件内部涡流直接生热的机制,消除传统加热的热传导损耗,加热速率可达 50-100℃/ 秒,典型工件(Φ100mm 钢件)加热至 850℃仅需 3-5 分钟,较箱式电阻炉效率提升 3 倍以上。能量利用率超过 85%,显著降低吨钢加热能耗。

(二)精准温度控制体系

集成 PID 智能控温系统,通过实时采集热电偶信号或红外测温数据,动态调节电源输出功率,控温精度可达 ±5℃。配合多线圈阵列布局技术,实现长轴类工件(如≥2 米轧辊)轴向温差≤15℃,解决传统炉型的温度梯度难题。

(三)绿色制造典范

无明火燃烧过程,杜绝 NOx、SOx 等污染物排放,配合全封闭水冷循环系统,水耗较传统燃气炉降低 60%。采用 IGBT 功率模块的电源系统,功率因数>0.95,符合***二级能效标准,助力企业达成双碳目标。

(四)均匀性技术突破

通过 ANSYS 电磁仿真优化线圈结构,结合导磁体聚磁设计,使环形工件周向温差<10℃,平板类工件表面温度均匀度≥95%。解决大型锻件(如≥5 吨齿轮箱壳体)局部过热导致的组织应力问题。

四、典型工业应用案例

(一)精密齿轮正火工艺优化

某汽车零部件企业对 20CrMnTi 材质齿轮(模数 8,直径 300mm)实施正火处理,原箱式炉工艺存在加热时间长(120 分钟)、齿面硬度不均(HB180-220)问题。改用中频感应加热方案后:

加热时间缩短至 25 分钟

齿面硬度波动控制在 HB195±10

刀具寿命从 800 件 / 刃提升至 1200 件 / 刃

(二)热轧钢材在线正火处理

某钢铁厂针对 Φ20-50mm 碳结钢棒材实施在线正火,原燃气炉方案存在能耗高(0.8GJ / 吨)、氧化皮厚度>0.3mm 等问题。采用中频感应加热改造后:

吨钢能耗降至 0.5GJ,年节约标煤 1200 吨

氧化皮厚度控制在 0.15mm 以内

抗拉强度波动范围从 ±30MPa 收窄至 ±15MPa

(三)重型机械部件整体正火

某重工企业对 45 钢材质的大型轴承座(重量 15 吨,尺寸 2.5m×1.8m×1.2m)进行正火处理,传统台车炉难以解决边缘区域加热不足问题。通过定制化感应线圈组(分区控温设计 + 导磁体补偿)实现:

工件整体温差<20℃

珠光体组织比例从 75% 提升至 85%

超声波探伤合格率从 82% 提升至 96%

五、工程应用关键技术点

(一)感应线圈优化设计

采用三维电磁仿真软件(如 COMSOL)进行线圈结构设计:

管材选择:根据功率密度选用 φ10-20mm 紫铜管,壁厚≥1mm

冷却设计:进水压力 0.3-0.5MPa,出水温度≤50℃

导磁体配置:硅钢片 / 铁氧体磁芯用于集中磁场,提升加热效率 30% 以上

(二)电源系统匹配技术

依据工件参数(材质、尺寸、加热速率)选择电源规格:

功率计算:P=η×ρ×V×ΔT/τ(η 热效率,ρ 密度,V 体积,ΔT 温升,τ 时间)

频率匹配:根据集肤深度公式 δ=503/√(f×μ×σ),中碳钢常用频率 5-10kHz

谐波治理:配置有源滤波器,确保电网谐波畸变率<5%

(三)智能测温控制系统

构建多维度温度监测体系:

接触式:K 型热电偶(精度 ±1.5℃)用于固定测温点

非接触式:红外热像仪(分辨率 0.1℃)监测表面温度场

控制策略:模糊 PID 算法,响应时间<200ms,超调量<3%

(四)工件工装设计规范

制定标准化装夹方案:

间隙控制:工件与线圈内壁间距保持 10-30mm(根据功率调整)

支撑结构:采用陶瓷支架 / 石英滚轮,耐温>1000℃

定位精度:轴向偏移≤5mm,径向跳动≤2mm

六、发展趋势与应用展望

随着工业 4.0 技术的深入应用,中频感应加热系统正朝着智能化、柔性化方向发展:

1.数字孪生技术:建立加热过程虚拟模型,实现工艺参数预优化

2.机器人集成:配合六轴机械臂,实现复杂曲面工件的动态加热

3.能效管理系统:实时监控设备能耗数据,优化电力负荷分配

4.云端监控平台:通过 IoT 技术实现设备远程运维与工艺追溯

在高端装备制造领域,针对航空航天用钛合金、新能源汽车用高强钢等新材料的正火处理,中频感应加热技术通过频率自适应调节、磁场分布优化等创新,持续拓展应用边界。未来随着核心器件(如碳化硅功率模块)的技术突破,设备功率密度将提升 40% 以上,推动正火工艺向更高效率、更高精度的方向发展。