一、引言

在焊接过程中,氢是一种极其有害的元素。焊接时,氢会溶解于焊缝金属中,冷却后,由于溶解度的降低,氢会以原子、分子或离子的形式存在于焊缝及热影响区中。这些残留的氢可能导致焊接接头产生氢致裂纹、气孔等缺陷,严重影响焊接结构的安全性和可靠性。焊后消氢处理是消除焊接接头中氢的有效手段之一,而中频感应加热器凭借其独特的优势,在焊后消氢领域得到了广泛的应用。

二、焊后消氢的必要性

氢在焊缝中的存在会带来诸多危害。首先,氢是导致焊接接头产生裂纹的重要因素之一。在焊接应力的作用下,氢会聚集在晶粒边界、缺陷处等应力集中区域,形成氢分子,产生巨大的压力,从而引发裂纹。其次,氢还会降低焊接接头的韧性和塑性,使焊接结构在使用过程中容易发生脆性断裂。此外,氢还可能导致焊缝中产生气孔,影响焊缝的致密性。因此,为了保证焊接结构的质量和安全性,必须进行焊后消氢处理。

三、中频感应加热器的工作原理

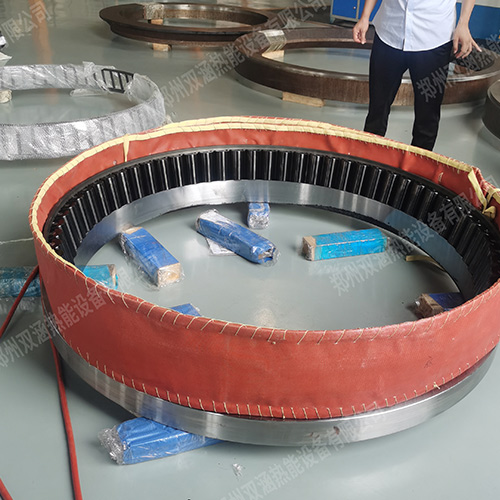

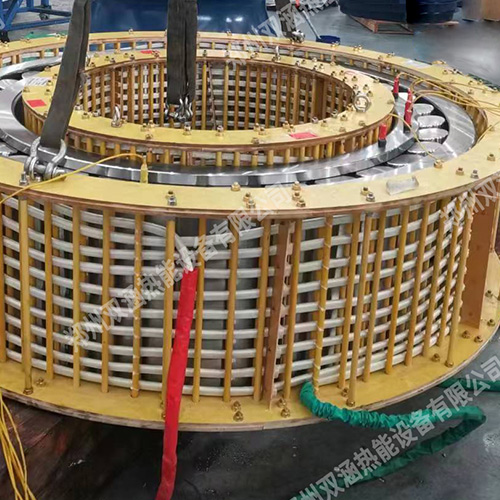

中频感应加热器是利用电磁感应原理进行加热的设备。其基本工作原理是:当感应线圈中通入中频电流时,会产生交变的磁场。处于交变磁场中的工件会产生感应电动势,从而在工件内部形成涡流。涡流在工件电阻的作用下产生热量,使工件发热。通过控制感应线圈的电流大小、频率和加热时间,可以精确控制工件的加热温度和加热区域。

四、中频感应加热器在焊后消氢中的优势

(一)加热效率高

中频感应加热器采用电磁感应加热方式,热量直接在工件内部产生,无需通过传导、对流等方式传递热量,因此加热效率高,能够快速将工件加热到所需温度。与传统的电阻加热、火焰加热等方式相比,中频感应加热的加热速度可提高数倍甚至数十倍。

(二)温度控制精确

中频感应加热器可以通过温度传感器实时监测工件的温度,并根据设定的温度参数自动调整加热功率,实现精确的温度控制。温度控制精度可达 ±5℃,能够满足焊后消氢处理对温度的严格要求。

(三)加热均匀性好

由于感应线圈产生的磁场在工件内部分布较为均匀,因此工件内部的涡流分布也较为均匀,从而使工件的加热均匀性较好。避免了传统加热方式中存在的局部过热或加热不足的问题,保证了焊后消氢处理的效果。

(四)节能环保

中频感应加热器在加热过程中,电能转化为热能的效率高达 90% 以上,相比传统加热方式,能耗降低 30% 以上。同时,感应加热过程中不产生废气、废渣、粉尘等污染物,对环境友好。

(五)灵活性强

中频感应加热器可以根据工件的形状、尺寸和加热要求,设计不同形状和规格的感应线圈,实现对各种复杂工件的局部加热或整体加热。适用于不同类型的焊接接头,如对接接头、角接接头、T 型接头等。

五、中频感应加热器在焊后消氢中的应用工艺

(一)工艺参数的确定

1.加热温度:焊后消氢处理的温度通常根据钢材的种类和厚度来确定。一般来说,对于低碳钢和低合金钢,消氢处理温度为 200-350℃;对于高强度钢,消氢处理温度为 300-400℃。在确定加热温度时,还需要考虑工件的原始温度和加热速度等因素。

2.加热速度:加热速度过快会导致工件内部产生较大的热应力,影响焊接接头的性能;加热速度过慢则会降低生产效率。一般来说,加热速度控制在 50-100℃/h 为宜。

3.保温时间:保温时间是指工件在消氢处理温度下保持的时间。保温时间的长短取决于工件的厚度和氢的扩散速度。通常,保温时间为 0.5-2 小时,工件厚度每增加 10mm,保温时间增加 0.5 小时。

4.冷却速度:冷却速度对焊接接头的组织和性能也有一定的影响。为了避免产生新的应力和裂纹,冷却速度应控制在适当的范围内。一般来说,冷却速度不超过 50℃/h,可采用自然冷却或随炉冷却的方式。

(二)操作步骤

1.工件准备:对焊接接头进行清理,去除表面的油污、铁锈、焊渣等杂质,确保工件表面干净平整。

2.感应线圈安装:根据工件的形状和尺寸,选择合适的感应线圈,并将其安装在工件的待加热区域。感应线圈与工件之间应保持适当的间隙,一般为 5-10mm,以保证感应加热的效果。

3.温度传感器布置:在工件的待加热区域和关键部位布置温度传感器,以便实时监测工件的温度。

4.加热过程控制:启动中频感应加热器,按照设定的工艺参数进行加热。在加热过程中,密切关注温度传感器的读数,及时调整加热功率,确保工件的温度符合工艺要求。

5.保温和冷却:当工件加热到设定温度后,进入保温阶段,保持温度恒定。保温结束后,停止加热,让工件自然冷却或按照设定的冷却速度进行冷却。

(三)注意事项

1.感应线圈的设计和安装应合理,确保加热区域的磁场分布均匀,避免出现局部过热或加热不足的现象。

2.温度传感器的布置应准确可靠,能够真实反映工件的温度变化。

3.在加热过程中,应注意观察工件的变形情况,避免因加热不均匀或热应力过大导致工件变形。

4.对于大型工件或复杂结构的工件,应采取分段加热、对称加热等方式,确保加热均匀性。

5.操作人员应具备一定的专业知识和操作技能,严格按照操作规程进行操作,确保设备和人员的安全。

六、中频感应加热器在不同焊接领域的应用实例

(一)钢结构焊接

在钢结构焊接中,如桥梁、建筑钢结构等,焊接接头的质量至关重要。中频感应加热器可用于对焊接接头进行焊后消氢处理,消除焊接过程中产生的氢,提高焊接接头的抗裂性能和力学性能。例如,在某桥梁建设项目中,对 Q345qD 钢材的焊接接头采用中频感应加热器进行消氢处理,加热温度为 300℃,保温时间为 1 小时,冷却速度为 50℃/h。处理后,焊接接头的氢含量显著降低,经超声波检测和力学性能试验,焊接接头的质量符合设计要求。

(二)压力容器焊接

压力容器在工作过程中承受高压和高温,对焊接接头的质量要求极高。中频感应加热器可用于对压力容器的焊接接头进行局部或整体消氢处理,确保焊接接头的安全性和可靠性。例如,在某压力容器制造企业中,对 16MnR 钢材的压力容器筒体环缝焊接接头采用中频感应加热器进行消氢处理,加热温度为 250℃,保温时间为 1.5 小时。处理后,焊接接头的氢含量低于规定的标准值,经水压试验和无损检测,压力容器的质量符合要求。

(三)管道焊接

在管道焊接中,尤其是长输管道焊接,焊接接头的数量多,消氢处理的工作量大。中频感应加热器具有加热速度快、效率高、灵活性强的特点,非常适合用于管道焊接接头的消氢处理。例如,在某天然气管道建设项目中,对 X70 钢材的管道焊接接头采用中频感应加热器进行消氢处理,采用便携式中频感应加热设备,能够快速移动到焊接现场进行加热处理。加热温度为 350℃,保温时间为 1 小时,处理后的焊接接头氢含量低,抗裂性能好,保证了管道的安全运行。

七、结论与展望

中频感应加热器在焊后消氢领域具有加热效率高、温度控制精确、加热均匀性好、节能环保、灵活性强等显著优势,已在钢结构焊接、压力容器焊接、管道焊接等多个领域得到了广泛的应用。通过合理确定工艺参数和严格执行操作步骤,能够有效地消除焊接接头中的氢,提高焊接接头的质量和安全性。

随着焊接技术的不断发展和对焊接质量要求的日益提高,中频感应加热器在焊后消氢领域的应用前景将更加广阔。未来,应进一步加强对中频感应加热技术的研究,不断优化感应线圈的设计和加热工艺,提高设备的智能化水平和自动化程度,降低设备成本和能耗,使其更好地满足不同焊接领域的需求。同时,应加强对操作人员的培训,提高其专业素质和操作技能,确保中频感应加热器在焊后消氢处理中的应用效果。