一、引言

回火作为金属热处理关键工序,对材料性能调控至关重要。传统加热方式在效率、精度及环保性上的局限,推动电磁感应加热技术在回火领域的应用拓展。本文聚焦该技术的原理优势、应用场景及发展趋势,为工业热处理提供技术参考。

二、电磁感应加热设备的工作原理

电磁感应加热基于电磁感应定律,通过交变电流激发感应线圈产生磁场,使金属工件内部形成涡流生热。加热深度可通过电流频率调节(高频侧重表面,低频渗透深层),结合功率控制实现精准温度调控,满足不同回火工艺的温度场需求。

三、应用优势

(一)高效节能

能量转化效率超 85%,较传统电阻加热提升 40%。快速升温(50-200℃/min)缩短周期,配合智能保温减少热损耗,适合大规模生产节能需求。

(二)精准控温

集成多模态传感器与智能算法,控温精度达 ±1℃。通过磁场仿真优化线圈结构,复杂工件温度均匀性误差可控制在 2% 以内,解决传统加热的边缘温差问题。

(三)智能适配

支持与工业系统对接,通过机器人实现上下料自动化。模块化线圈设计满足多品种换型,单批次调整时间≤5 分钟,生产效率提升 60% 以上。

(四)绿色安全

无明火排放,电磁辐射低于安全限值,内置多重保护机制,事故率较传统设备降低 80%,符合高端制造环保安全标准。

四、应用范围

(一)材料兼容性

覆盖钢铁(150-650℃)、铝基合金(120-350℃)、铜基合金(180-400℃)等材料,针对不同材质特性实现深层均匀加热、快速防过烧及局部精准加热。

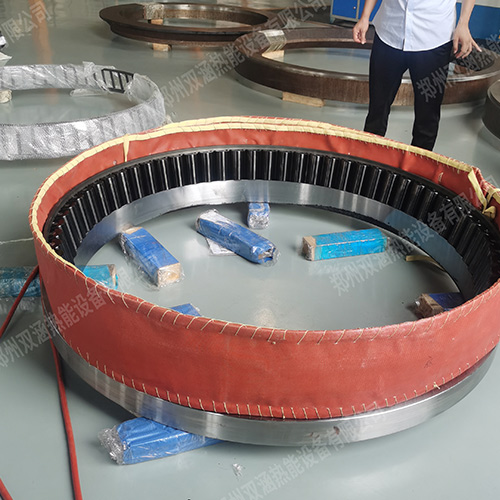

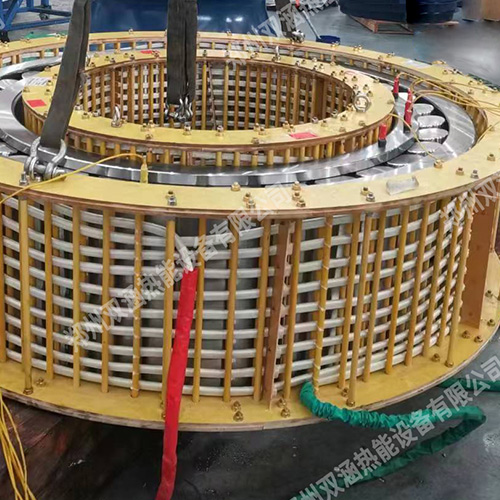

(二)工件形态适配

轴类:分段线圈配合旋转工装,如风电主轴回火温度均匀性误差 < 1.5%。

齿轮类:齿槽聚焦线圈实现齿面局部加热,齿根温度较传统降低 30℃。

模具类:3D 打印柔性线圈解决深腔模具温度死角,硬度均匀性达 HRC±1.5。

(三)工艺覆盖能力

低温回火(150-250℃)用于量具去应力,中温回火(350-500℃)提升弹簧弹性,高温回火(500-650℃)优化刀具红硬性,通过频率切换与脉冲技术实现梯度性能调控。

五、应用案例

(一)汽车齿轮精密回火

某 20CrMnTi 齿轮采用专用线圈与分段工艺,加热时间从 25 分钟缩短至 8 分钟,齿面硬度差收窄至 HRC±1.2,接触疲劳寿命提升 40%,年能耗成本下降 65 万元。

(二)航空钛合金叶片回火

针对 Ti-6Al-4V 叶片,通过柔性屏蔽与真空腔体设计,温度均匀性达 ±2℃,表面氧化层 < 5μm,生产周期缩短 40%,良品率提升至 99.2%,满足航空级精度要求。

六、发展趋势

(一)智能化升级

融合数字孪生与深度学习,实现工艺参数自优化,预计 2025 年智能化设备占比超 60%,复杂工件一次合格率达 98% 以上。

(二)绿色制造

开发超高频低损耗线圈(效率 > 90%)与废热回收系统,推广无涂层环保线圈,适应医疗器械等洁净生产需求。

(三)精密加工集成

推动淬火 - 回火复合生产线建设,研发微纳级控温技术(精度 ±0.1℃),满足 MEMS 器件等精微部件处理要求。

(四)标准体系构建

***正制定设备技术条件与质量评价规范,规范能效、均匀性等核心指标,促进行业标准化发展。

七、结论

电磁感应加热技术凭借高效、精准、绿色的特性,成为现代回火工艺的核心支撑。其在材料、工件及工艺上的广泛适应性,结合智能化发展趋势,将持续推动热处理行业向高效、精密、绿色方向升级,助力高端制造领域技术突破。