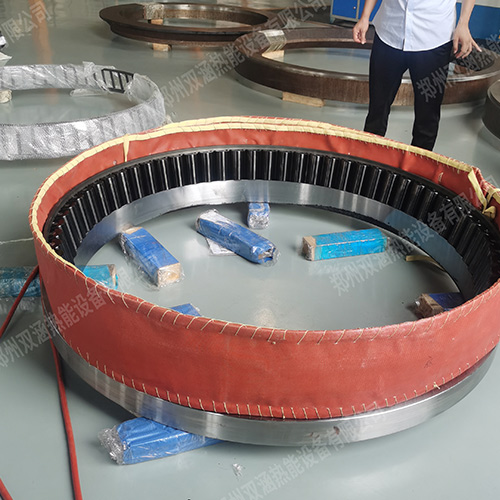

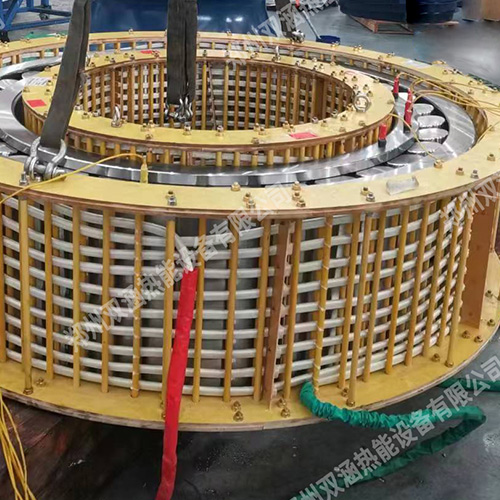

在机械加工领域,钻杆接头的热处理工艺对其性能起着决定性作用。使用高频感应加热设备对钻杆接头进行热处理时,需从多个维度精准把控,以确保产品质量符合技术标准。

从材料特性角度出发,以圆钢为原料制作的钻杆接头,因铬等合金元素含量较高,在回火处理过程中呈现出显著的脆性敏感性。基于此,采用高频感应加热设备完成回火工序后,必须立即实施水冷却处理,通过快速降温使钻杆接头越过回火脆性温度区间,有效避免脆性问题对产品性能的影响。同时,鉴于钻杆接头本身硬度较高,为平衡成本与生产效率,需将其硬度严格控制在合理区间内。

温度控制是高频感应加热设备热处理过程中的核心环节。由于钻杆接头对温度变化极为敏感,可接受的温度范围较窄,在淬火加热阶段,务必将设备温度均匀性控制在 ±5℃以内;回火过程中,温度波动需控制在 ±10℃左右,以此保障钻杆接头硬度的一致性。在调质处理过程中,为使钻杆接头力学性能达到技术指标,在加热与冷却过程中,需确保接头之间保持适当间距,并使冷却介质持续循环流动,促使接头充分冷却,进而获得满足要求的马氏体或索氏体组织。

热处理后的质量检测同样不容忽视。若钻杆接头表面或内部出现裂纹,需迅速追溯根源。实践表明,多数情况下,裂纹产生与冷却介质冷却速度过快相关。由于制造钻杆接头的合金钢具备良好的淬透性,因此需合理调控冷却介质浓度或降低冷却速度,从而减小淬火应力,有效预防淬火裂纹的产生。

针对焊接后的钻杆接头,热处理过程中出现断裂现象,主要归因于回火温度不足、时间过短,致使焊接部位未能充分回火,内部残留大量应力。对此,可采取反复锻造或均匀退火处理,彻底消除带状组织缺陷,释放内应力,优化组织结构,避免淬火裂纹,改善钻杆接头的切削加工性能。此外,持续优化热处理工艺参数,确保高频感应加热设备精准执行淬火加热温度、回火温度及加热时间等关键指标,使钻杆接头充分回火,消除条状分布的马氏体组织,也是保障产品质量的重要举措。