一、电磁感应加热原理

基于法拉第电磁感应定律,电磁感应加热设备通过高频交变电流在感应线圈中产生高频交变磁场。当大型电机联轴器置于该磁场时,其内部磁通量发生变化,依据楞次定律产生感应电动势,进而形成涡流。涡流在联轴器金属材料的电阻作用下,遵循焦耳定律(Q=I2Rt)将电能转化为热能,实现非接触式、自内向外的快速加热,使联轴器均匀升温。

二、电磁感应加热设备热拆卸的优势

(一)高效拆卸,降低停机损耗

传统机械拆卸方式对大型电机联轴器(通常过盈量达 0.05 - 0.15mm)的拆卸效率极低,平均耗时超 4 小时,严重影响设备连续运行。电磁感应加热设备可在 20 - 30 分钟内使联轴器温度升至 200 - 250℃,利用金属材料的热膨胀特性(热膨胀系数约 11 - 13×10⁻⁶/℃),快速消除过盈配合,拆卸效率较传统方式提升 60% - 80%,大幅缩短设备停机时间,降低企业生产损失。

(二)无损拆卸,保障设备精度

机械拆卸产生的冲击力易造成联轴器和电机轴表面粗糙度 Ra 值增加,可能引发应力集中,甚至导致轴颈圆度误差超 0.02mm。火焰加热会使金属局部温度梯度达 500℃/mm 以上,产生不均匀热应力,导致零件变形。而电磁感应加热温度场均匀性误差<±5℃,通过精准控制加热速率(10 - 15℃/min)和温度,避免因热应力和机械力导致的尺寸偏差和表面损伤,保障 H7/g6 等高精度配合面的形位公差,确保设备后续装配精度。

(三)节能减耗,践行绿色生产

电磁感应加热设备电能转换效率高达 90% 以上,较火焰加热能耗降低 40% - 50%。同时,其采用非接触式加热,无明火、无废气排放,符合 ISO 14001 环境管理体系要求,有效减少碳排放和有害气体污染,助力企业实现绿色制造目标。

(四)智能操作,提升安全系数

设备集成 PID 温度控制系统和 PLC 逻辑控制单元,可预设加热曲线并实时监测温度、电流、电压等参数。具备超温报警(精度 ±2℃)、缺相保护、漏电保护等多重安全机制,配合红外测温仪实现非接触式温度监控,避免操作人员因高温、高压环境导致的安全风险,降低劳动强度,提升操作安全性。

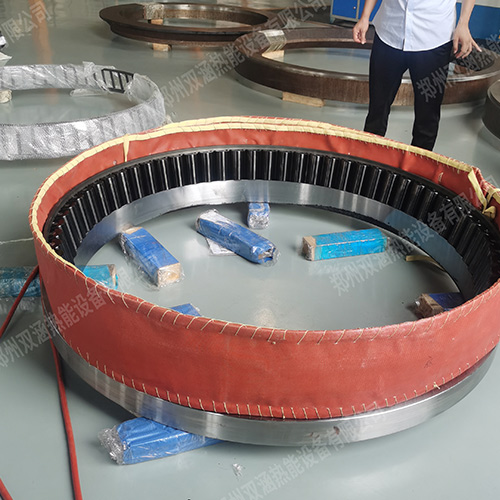

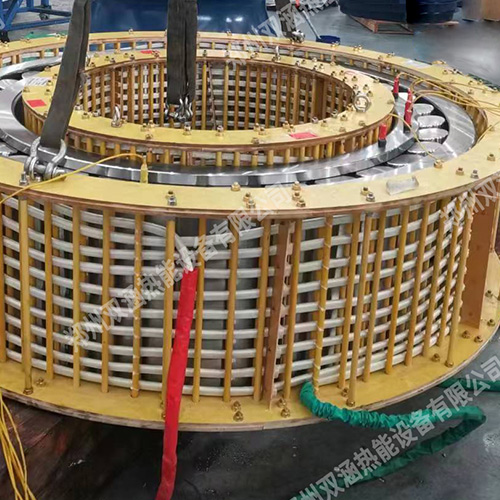

(五)灵活适配,满足多元需求

通过定制不同匝数、尺寸的感应线圈,结合可调频率(20 - 100kHz)和功率(10 - 100kW)的电源系统,可适配不同材质(如 45 钢、不锈钢、铝合金等)、规格(直径 100 - 1000mm)的联轴器。根据材料的磁导率和比热容特性,优化加热参数,实现个性化拆卸方案,展现出极强的工况适应性和通用性。