随着工业制造向高效化、绿色化转型,反应釜加热技术的革新成为提升生产效能的重要突破口。传统反应釜加热依赖电阻丝、燃气、燃油等媒介,通过间接热传导方式作用于物料 —— 这类工艺本质上依赖温差驱动热量传递,不可避免在管道、介质层等环节造成 30%-40% 的热能损耗,同时受限于热传导速率,常导致升温缓慢、控温滞后等问题,直接影响产线效率与产品质量稳定性。

当下,不少企业在考量技术升级时,常面临 “是否更换电磁加热方案”“实际能效提升几何” 等核心疑问。作为电磁感应技术在工业加热领域的典型应用,反应釜电磁加热通过激发金属釜体自身涡流生热,从根本上改变了传统 “外热内传” 的能量传递模式。本文将从技术原理、节能优势及实际应用场景切入,解析这一革新方案如何破解传统加热痛点,为工业用户提供清晰的技术升级参考。

一、核心原理

1. 电磁感应加热:

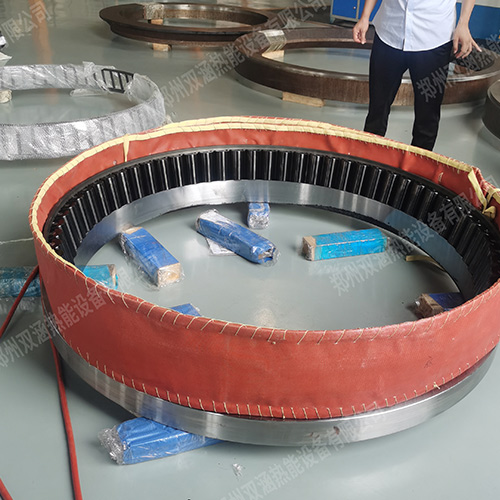

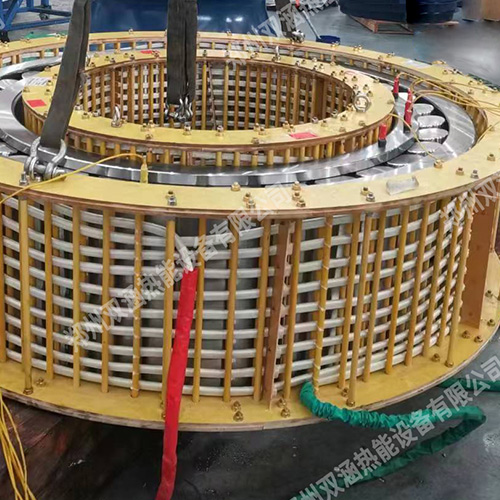

电磁加热装置通过线圈产生高频交变磁场,当磁场穿过金属反应釜(如不锈钢、碳钢等导磁材料)时,会在釜体表面及内部感应出涡流。涡流在金属导体中流动时,因电阻效应产生焦耳热,使釜体自身发热,进而通过热传导加热釜内物料。

2. 能量传递路径: 电能 → 电磁能(线圈)→ 热能(釜体)→ 物料升温,避免了传统加热方式中热传导环节的能量损耗(如加热介质、管道等热损失)。

二、主要优势

1. 高效节能: 电磁感应直接加热釜体,热效率可达90%以上(传统电加热约60-70%),能耗降低30%-50%。

2. 精准控温: 配合温度传感器和智能控制系统,可实现±1℃的高精度控温,满足对温度敏感的化学反应需求。

3. 安全环保: 线圈与釜体无直接接触,加热过程无明火、无废气排放,避免传统加热方式的漏电、短路风险,符合防爆、洁净环境要求。

4. 结构紧凑: 无需额外加热设备(如锅炉、导热油炉),节省空间,安装维护方便。

5. 适用范围广: 可适应高温(300℃以上)、高压、腐蚀性等复杂工况,支持间歇或连续生产。

三、典型应用领域

1. 化工行业

- 聚合反应:如塑料、橡胶、树脂生产中的聚合、缩合反应(如PET聚酯、PVC聚合)。

- 合成工艺:医药中间体、表面活性剂、胶粘剂的合成,需精准控温以避免副反应。

- 蒸馏/蒸发:溶剂回收、物料浓缩,利用电磁加热的快速升温与均匀性提升效率。

2. 制药行业 - 原料药合成:抗生素、激素类药物的高温高压反应,满足GMP洁净要求。 - 生物发酵:培养基灭菌、菌种培养,控温精度直接影响产物纯度。 - 软膏/口服液制备:物料溶解、混合加热,避免局部过热破坏成分。

3. 食品与日化 - 食品加工:酱料熬制、食用油精炼、蜂蜜浓缩,符合食品级卫生标准,避免传统加热的焦糊问题。 - 日化生产:洗涤剂、化妆品(如乳液、面霜)的乳化反应,温度控制影响产品稳定性。

4. 新能源与材料 - 锂电池材料:磷酸铁锂、三元材料的烧结、混料,高温均匀加热提升材料一致性。 - 纳米材料合成:石墨烯、催化剂载体的制备,精确控温确保纳米结构稳定性。

5. 环保与废水处理 - 危废处理:废油再生、污泥干化,高温加热配合防爆设计,减少污染物排放。 - 废水蒸发:高盐废水的MVR(机械蒸汽再压缩)系统,电磁加热可作为辅助热源。

6. 其他工业场景 - 石油化工:原油破乳、润滑油调制,适应野外或防爆环境。 - 科研实验:实验室小型反应釜,支持多段程序控温,满足研发阶段的工艺探索。

四、技术适配性

- 釜体材质:需为导磁金属(如不锈钢304、316L,碳钢等),非导磁材料(如纯铝、钛合金)需加装导磁层。

- 功率配置:根据釜体尺寸、物料特性(比热容、粘度)及升温速率需求设计线圈功率,支持定制化方案。

- 特殊场景:如高压反应(配备耐压线圈)、强腐蚀环境(线圈表面防腐处理)、防爆区域(符合ATEX、IECEx等防爆标准)。

五、总结

反应釜电磁加热凭借高效节能、精准控温、安全环保等优势,在需要高温、高精度加热的化工、制药、新能源等领域逐步替代传统加热方式,尤其适合对能耗、工艺稳定性要求高的场景。随着技术成熟,其应用范围还在向更多细分行业扩展,成为工业加热的重要发展方向之一。