在工业生产和科研实践中,电磁感应熔炼炉的应用极为广泛。而选择合适的频率,是确保其高效、稳定运行,实现理想熔炼效果的关键。以下将从多个关键方面,为您详细阐述电磁感应熔炼炉频率的选择因素。

炉料特性

一、材料种类

不同金属材料电磁特性不同,对熔炼炉频率选择影响显著。像铝、铜等低熔点且电导率高的金属,可选用中频(0.15 - 10 千赫)。较低频率能实现较深穿透,让金属内部均匀受热,高效完成熔炼过程。而熔炼高熔点金属,如钨、钼,或者磁性材料时,高频(10 - 300 千赫)较为适宜。高频产生的浅穿透热效应,能快速提升炉料表面温度,满足这类材料对高温的需求。

二、炉料尺寸与形状

较小尺寸或薄片状炉料,因其表面积相对较大、质量较小,高频可在其表面迅速产生足够热量,实现快速熔炼。大尺寸、块状炉料则需要低频深入内部加热,以此确保整体均匀受热,防止出现外部过热而内部未熔的情况。例如,实验室处理少量样品常用高频炉,工业上熔炼大型铸锭多采用中频或工频炉。

熔炼规模

一、批量大小

小批量生产时,高频熔炼炉由于升温快、热效率高,能够快速完成单次熔炼,减少等待时间,提升生产效率。大规模工业化生产中,需要持续、稳定地熔化大量金属,中频或工频炉凭借对大体积炉料良好的加热效果以及较低的运行成本,成为较为合适的选择。

二、炉子容量

小型熔炼炉功率较小,与高频匹配能充分发挥快速加热优势。大型熔炼炉功率大,低频可保证热量均匀分布到整个炉料,实现高效熔炼。一般而言,小于 50 千克的小型炉常选高频,50 - 500 千克的中型炉多采用中频,500 千克以上的大型炉倾向于工频或低频中频。

加热目标

一、加热速度

若追求快速熔炼,高频电流可使炉料表面迅速产生大量热量,加快升温速度。但对于某些对温度变化敏感的材料,过快升温可能引发质量问题,此时应选用中频或工频,采用更温和的方式加热。

二、温度均匀性

中频和工频的穿透深度大,能在炉料内部产生感应电流,配合电磁搅拌作用,可使金属液温度和成分更均匀,适合对温度均匀性要求高的熔炼场景,比如精密合金熔炼。高频加热集中在表面,若要保证整体均匀性,需配合特殊搅拌装置或优化工艺。

经济成本

一、设备采购成本

高频熔炼设备因技术复杂、对元器件要求高,采购价格通常相对较高。中频和工频设备成本相对较低,尤其是工频炉,结构简单,在成本方面具有一定优势。在预算有限且熔炼需求对频率特性要求不苛刻的情况下,可优先考虑中频或工频炉。

二、运行成本

高频炉在小功率、小批量熔炼时,由于加热速度快、热效率高,能耗相对较低,运行成本有一定优势。中频和工频炉在大功率、大规模熔炼时,能够充分利用电磁感应原理,减少热量损失,运行成本更具竞争力。此外,设备的维护成本也与频率相关,高频设备维护难度和成本相对较高。

其他因素

一、安装环境与电源条件

高频熔炼炉对电源稳定性和质量要求高,需要配备专门的电源滤波和稳压装置,并且运行时会产生较强电磁干扰,安装位置应远离对电磁敏感的设备。工频炉可直接接入市电,对电源要求低,安装更为简便。若工厂电源容量有限,选择高频炉可能需要对供电系统进行升级改造。

二、行业标准与经验

不同行业在长期实践中形成了特定的频率选择习惯。例如,珠宝加工行业多使用高频熔炼炉处理少量贵金属;钢铁冶炼行业则普遍采用中频或工频炉大规模熔炼钢铁。参考所在行业的通用做法,并结合自身实际需求,有助于做出合适的选择。

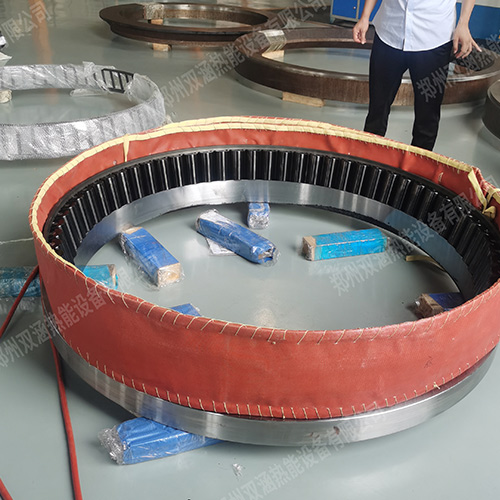

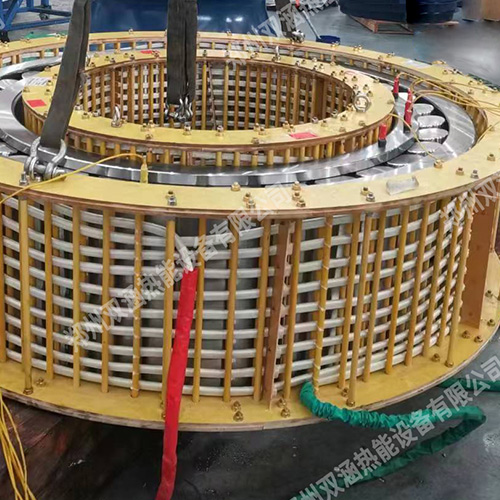

图为电磁感应熔炼炉