一、引言

在焊接工程中,氢元素是影响焊接接头性能的关键隐患。焊接过程中引入的氢会导致氢致裂纹、气孔等缺陷,严重威胁结构安全。焊后消氢处理通过可控加热促使氢原子扩散逸出,是消除氢危害的核心工艺。中频感应加热技术凭借高效、精准的局部加热特性,在各类金属结构的消氢处理中展现出显著优势,成为现代焊接制造的重要技术支撑。

二、焊后氢危害与消氢处理的必要性

(一)氢的来源与侵入路径

焊接过程中,氢主要来源于焊接材料中的水分(如焊条药皮、焊剂吸附水)、母材表面污染物(油污、铁锈含结晶水)以及保护气体湿度。这些氢在电弧高温下分解为原子态,迅速融入熔池,冷却后以过饱和状态残留在焊缝金属中。

(二)氢致损伤的潜在风险

氢在焊缝中的危害呈现延迟性特点:当焊缝冷却至室温,过饱和氢原子向晶界、位错等缺陷区域聚集,形成氢分子并产生巨大内应力。这种应力与焊接残余应力叠加,极易诱发沿晶断裂的延迟裂纹,尤其在低合金钢、高强钢焊接中危害显著。同时,熔池凝固阶段析出的氢会形成气孔,破坏焊缝致密性,降低力学性能。

(三)消氢处理的核心作用

焊后消氢处理的本质是通过加热提升氢原子活性,使其通过扩散逸出材料表面。研究表明,在 150-400℃范围内,氢的扩散能力随温度升高显著增强,合理的温度 - 时间控制可使焊缝氢含量降低 60%-80%,从根本上抑制氢致缺陷,保障焊接结构的长期可靠性。

三、中频感应加热技术的工作原理与特性

(一)电磁感应加热的基本原理

中频感应加热器(工作频率 1-100kHz)利用电磁感应原理,通过感应线圈产生交变磁场,在工件内部激发涡流效应。涡流产生的焦耳热直接加热工件,具有 "集肤效应" 特性 —— 电流集中在表面一定深度,实现快速局部加热。这种非接触式加热方式可根据工件形状设计线圈,精准控制加热区域。

(二)技术优势解析

1.高效快速:升温速率可达 50-200℃/min,较传统电阻加热快 3-5 倍,显著缩短消氢处理时间,适应流水线生产需求。

2.精准均匀:通过调节电流频率与线圈布局,可实现工件表面温差≤±5℃的均匀加热,避免局部过热导致的组织损伤。

3.节能环保:电能 - 热能转换效率超 90%,无明火、废气排放,能耗较火焰加热降低 60% 以上,符合绿色制造趋势。

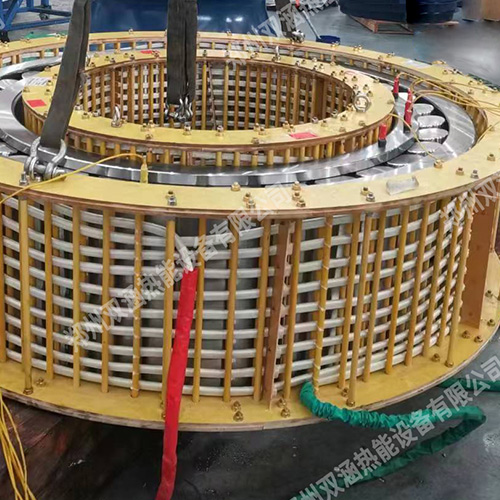

4.工艺柔性:线圈可定制为环形、平面形等多种形式,适配 T 型、对接、角接等复杂焊缝,尤其适合大型构件的局部精准加热。

四、焊后消氢处理的工艺实施要点

(一)关键参数优化

1.温度设定:根据材料特性确定,低合金钢通常为 250-350℃,高强钢需 300-400℃以促进马氏体中氢的脱溶,不锈钢控制在 200-250℃避免晶间腐蚀。

2.保温时间:以工件截面中心温度达到目标值后开始计时,一般按厚度每 25mm 保温 1 小时,确保氢原子充分扩散至表面。

3.速率控制:加热速度宜 50-150℃/min,防止热应力变形;冷却时自然空冷或随炉冷,速率≤50℃/h,避免新的氢聚集。

(二)加热方式选择

小型工件或全截面消氢可采用整体加热,大型构件或仅焊缝区域处理则选择局部加热。通过定制柔性线圈或分段式线圈,可适应管道环缝、桥梁节点等复杂结构,配合热电偶实时测温,确保温度场均匀性。

(三)标准化操作流程

1.预处理:清除焊缝及周边 50mm 范围内的氧化皮、焊渣,露出金属光泽;采用磁粉检测确认表面无缺陷,避免加热过程中缺陷扩展。

2.加热执行:分阶段梯度升温(如室温→150℃→目标温度),每阶段保温均衡温度场;通过 PLC 系统闭环控制,维持温度波动≤±3℃,自动记录加热曲线。

3.后处理:加热结束后缓慢冷却,避免急冷产生应力;采用氢分析仪抽检焊缝氢含量,确保低于临界值(通常 < 5mL/100g)。

五、中频感应加热在消氢中的工程应用优势

(一)效率与成本双提升

某工程机械企业实践显示,处理 100mm 厚高强钢焊缝时,中频感应加热较电阻炉节省 3 小时以上,能耗降低 40%,人工干预减少 60%。规模化生产中,单生产线年节约电费超 30 万元,设备投资回收期短于 18 个月。

(二)质量一致性保障

相较于传统火焰加热,中频感应加热的温度均匀度提升 3 倍,从根本上避免局部消氢不彻底问题。某核电装备企业数据表明,采用该技术后氢致裂纹发生率从 0.8% 降至 0.05%,显著提升关键部件的可靠性。

(三)复杂场景适应性

在港珠澳大桥钢箱梁制造中,针对内部隔板狭窄空间的焊缝,定制的柔性线圈可深入直径 200mm 的区域进行局部加热,配合红外热像仪监测,解决了传统方法的盲区问题,实现全位置焊接接头的有效消氢。

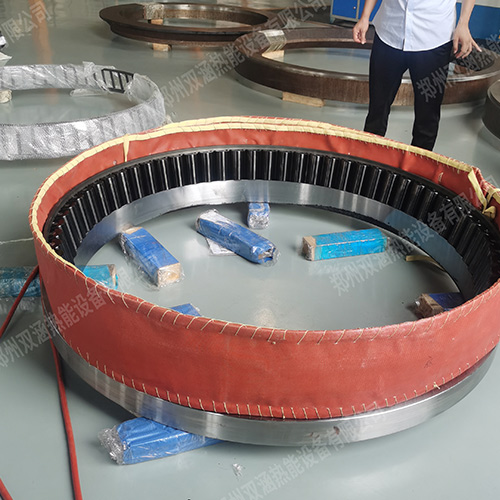

六、典型应用案例:海洋平台导管架环缝处理

某海洋平台导管架制造中,对 φ3200mm、壁厚 80mm 的 Q345E 钢环缝进行消氢处理。采用分段式柔性线圈配合导磁体增强磁场,设定加热温度 300℃,保温 2 小时。处理后焊缝氢含量从 7.2mL/100g 降至 1.8mL/100g,满足 API 标准要求,且单环缝处理时间较传统工艺缩短 40%,为海洋工程的高效建造提供了技术保障。

七、结论

中频感应加热技术以其高效、精准、灵活的特性,成为焊后消氢处理的理想选择。通过合理设计工艺参数与线圈结构,可显著提升消氢效率,降低缺陷风险,尤其适用于大型构件和复杂焊缝。随着智能化控制技术的发展,该技术将在焊接制造中发挥更重要作用,推动行业向高质量、低能耗方向迈进。实际应用中需结合材料特性制定个性化工艺,确保消氢效果与接头性能的双重优化。